Cemento: tipi e caratteristiche della produzione

Il cemento è indispensabile per i lavori di costruzione. Questo è letteralmente l'elemento base per molti tipi di riparazioni. È in grado di assumere la funzione di altri materiali, mentre il cemento stesso è difficile da trovare un'alternativa degna. Questo materiale è reso universale dai tipi e dalle caratteristiche della produzione di miscele cementizie che sono ben congegnate dalla loro composizione componente.

Cos'è?

Il cemento è una miscela di roccia calcarea che passa ripetutamente attraverso un frantoio e una procedura di cottura a una temperatura superiore a 1500 gradi, con l'aggiunta di minerali e sostanze sintetiche chiamate plastificanti. Sono necessari per aumentare la forza e anche rallentare il processo di perdita di umidità da una soluzione liquida.

Una miscela di minerali è spesso confusa con un altro materiale da costruzione: il cemento.

Tra di loro c'è una differenza fondamentale in diversi punti:

- Il cemento differisce dal calcestruzzo in quanto può già essere usato per le riparazioni quando si aggiunge acqua. Le miscele di calcestruzzo sono composte da 4 componenti, uno dei quali è il cemento.

- Nelle miscele cementanti non ci sono componenti di una grande frazione e al cemento vengono aggiunti sabbia, pietrisco, ghiaia e argilla espansa.

- A causa della mancanza di riempitivi grossolani, il cemento rapidamente imposta e si trasforma in un composto monolitico in qualsiasi condizione.

- Varie applicazioni Nonostante il fatto che entrambi i materiali siano usati nella costruzione, servono per scopi diversi. I fondamenti e gli elementi delle strutture di supporto sono formati dal calcestruzzo. Il cemento spesso funge da materiale di muratura e livellamento.

- Le caratteristiche tecniche e la composizione sono regolate da diversi GOST.

Produzione e imballaggio

La produzione e il confezionamento del cemento è un processo lungo che richiede attrezzature e controllo ad alta tecnologia. Il suo inizio risiede nelle cave di calcare. Vengono utilizzati due tipi di calcare. Il primo si trova vicino alla superficie, a una profondità di diverse decine di centimetri. Questo è il cosiddetto calcare "di second'ordine", ma contiene già ferro, ossido di alluminio,silicio e altri minerali. Danno alle miscele di cemento proprietà uniche.

Il secondo strato si trova a una profondità di diversi metri. È più pulito, quasi privo di altri minerali (ad eccezione del carbonato di calcio) ed è considerato di prim'ordine.

In produzione usano entrambi i tipi, sia puri che combinati. in proporzioni diverse tra loro e componenti aggiuntivi. Il rapporto tra sostanze di prima classe e di seconda scelta, nonché il tipo e la quantità di additivi determinano la marca e il costo del cemento. Il calcare nel suo stato naturale è un solido monolite. Viene spezzato in piccoli frammenti con esplosivi, li pone in strati di calcare in una cava e poi raccolti dai caricatori. Le dimensioni dei frammenti possono essere di dimensioni diverse, da piccoli ciottoli a tutto l'edificio. In questa forma, arrivano alle cementerie.

Nello stabilimento, la materia prima entra nel "frantoio primario". In esso grandi frammenti sono schiacciati alle dimensioni di una palla da tennis. Nel processo di macinazione di grandi frammenti, l'acqua entra nel frantoio in modo che la polvere non si alzi, e con essa la massa di calcare non è persa.Le pietre macinate vengono convogliate verso un frantoio secondario. C'è un "macinare" di roccia per frammentare la dimensione delle macerie. Il primo e il secondo grado vengono schiacciati separatamente.

Quindi si forma una miscela grezza per cemento di diversi gradi. Dopo la miscelazione, i "mucchi" finiti vengono inviati al laminatoio. Nel processo di macinazione calcare nel corso sono additivi: polvere di magnesio, silicio e ossido di alluminio, se sono contenuti nella roccia calcarea in quantità insufficiente. Il mulino macina farina da roccia a pietra. Quindi questa farina di pietra entra nel preriscaldatore. In meno di un minuto, si riscalda da 80 gradi Celsius a 800.

Questa procedura è necessaria in modo che tutti i componenti della composizione si muovano e acquisiscano la capacità di indurirsi su monolite solido quando combinato con acqua e contatto con l'aria.

I componenti non necessari sono separati nel riscaldatore.rimane calce adatta alla costruzione. Va al focolare cilindrico. Il fondo del focolare si scalda fino a 1700 gradi. La massa all'interno del forno è fusa in piccole sfere di vetro, chiamate clinker.Quando escono dal forno, vengono rapidamente raffreddati con un flusso di aria fredda a 70-80 gradi. Rapidamente - il punto chiave. Se il raffreddamento è lento, la miscela è di scarsa qualità. Questa è la materia prima per il cemento di alta qualità.

Le "palle di vetro" raffreddate superano l'ultima fase della lavorazione, la frantumazione finale. Infatti, è la macinazione di clinker solidi tra sfere di acciaio di diversi diametri, che in un frantoio sono circa un centinaio di tonnellate. Quando si frantumano i clinker, alla farina di pietra viene aggiunto del grumo di gesso. Rallenta il processo di solidificazione del cemento liquido. La miscela di polveri che lascia il frantoio è cemento. Alcuni produttori aggiungono plastificanti per aumentare la forza.

La miscela di polveri finita viene sottoposta alla procedura di confezionamento. Per fare questo, utilizzare macchine speciali con dispenser.

Le borse di cemento hanno raramente un piccolo volume di 10-15 kg. Di solito il peso minimo - 25 chilogrammi, e il più popolare - 50 kg. Sacchetti da 50 chilogrammi sono chiamati slimbeg. A volte ci sono volumi non standard di 30, 35, 42, 46 kg. Il sacchetto di imballaggio è costituito da diversi strati (da 2 a 5) di carta per l'artigianato.Anche imballaggi di imballaggio comuni per la costruzione su scala industriale - big bag. Si tratta di contenitori morbidi in polipropilene ad alta resistenza o caprone con rinforzi e rivestimenti o senza di essi. Il peso del cemento nei big bag va dai 300 ai 3000 kg.

I big bag hanno diversi vantaggi rispetto agli imballaggi convenzionali:

- l'acquisto all'ingrosso di cemento riduce il prezzo di 1 kg della miscela;

- su contenitori morbidi ci sono fionde per il carico;

- sono pesanti, riutilizzabili e riciclabili;

- la scocca in polipropilene prolunga la durata, perché protegge il cemento dall'influenza negativa dell'ambiente esterno;

- i contenitori possono essere dotati di rivestimenti per resistenza al calore, antistatici, impermeabili, protezione UV.

specie

La definizione di "sostanza grigia polverosa" non è del tutto vera per il cemento. È anche un colore diverso. Il colore gli offre una varietà di additivi che influiscono sulle sue caratteristiche tecniche e sui suoi colori. Oltre alle tonalità, il materiale varia in base ad altri criteri. La classificazione è fatta per composizione del componente, scopo, aspetto della polvere e soluzione, paese di produzione.

La composizione e le proprietà possono essere distinte:

- Miscela resistente ai solfati. Sono ottenuti dalla macinazione dei clinker, ma senza l'aggiunta di componenti minerali. Inoltre, nella fabbricazione di un simile cemento, dal 90 al 92% di alluminati di calcio viene rimosso dalla composizione. Vengono aggiunti al calcestruzzo quando è necessaria una sostanza che sia uniformemente distribuita nei pori del calcestruzzo senza causare resistenza interna.

- Cemento Portland Al contrario, viene introdotta una grande quantità di minerali in polvere. Il risultato è uno strato resistente e resistente. La forza dello strato è normalizzata non solo per la sostanza "maturata" nella quarta settimana, ma anche il terzo giorno. Ciò contribuisce al fatto che il cemento durante la polimerizzazione acquisisce maggiore resistenza e resistenza ai danni. Non si rompe e resiste a vari shock e carichi meccanici. Tali miscele vengono aggiunte al calcestruzzo nella fabbricazione di strutture in cemento armato. Sono anche usati nella costruzione di case.

- Con pad additivi. Questi includono sostanze sintetiche e plastificanti, il cui numero può raggiungere i tre decimi della massa totale. Sono necessari per l'assorbimento della sabbia di cemento, cioè avvolgono ogni granulo di cemento con una pellicola che non consente alla sostanza di aderire l'una all'altra.Di conseguenza, sia la malta cementizia stessa che il suo collegamento con il calcestruzzo acquisiscono elasticità e sono più facili da impilare, livellati sulla superficie di lavoro.

- Gidrosulfoalyuminatny. Questo cemento ad asciugatura rapida viene spesso definito come espandente a causa della sua capacità di crescere di volume durante il processo di "impostazione". Ciò si verifica a causa del fatto che gli alluminati di solfato di calcio vengono aggiunti alla miscela secca, che, a seguito della reazione con l'acqua, aumenta di un volume e mezzo o 2,5 volte (rispetto alla sostanza solida iniziale). Una volta essiccato, la massa aumenta del 2%. Nonostante questo effetto "lievito", ha una buona densità.

- Cemento-allumina o cemento filtrante. Come auto-espandersi, sta cambiando solo la composizione del componente. Quello che è, è chiaro dal nome del materiale.

Lavorare in modo ottimale con tale cemento in condizioni di bagnato. Quindi si espande più efficacemente e dà il massimo effetto. I tipi di cemento in espansione vengono utilizzati per livellare giunti tra elementi di strutture prefabbricate in cemento armato. Crea una buona impermeabilizzazione, che è particolarmente importante nella costruzione di impianti idraulici e tubi di pressione.

- Alluminoso. Il nome di questo tipo di cemento sta parlando. È ottenuto da calcare, che è posto vicino ai depositi di argilla nel terreno. Nel processo di combustione e macinazione, una grande quantità di roccia calcarea con una proporzione di allumina viene aggiunta alla miscela. A sua volta contiene alluminati che trasformano il cemento in una sostanza viscosa ad indurimento rapido con proprietà idrauliche. Questo prodotto è unico nelle sue caratteristiche tecniche. Viene utilizzato in rari casi in cui è necessario eseguire lavori di riparazione urgenti in condizioni di elevata umidità, precipitazioni e temperature sotto zero. Il cemento alluminoso non è capriccioso in questo senso ed è ugualmente efficace in condizioni diverse. Questo porta al suo alto costo.

- L'idrofobo. È prodotto dalla macinazione dei clinker minerali con vari additivi. Idrorepellenti adatti, come asidolo (estratto dalla lavorazione del cherosene, produzione di olio di scarto solare e oleoso con aggiunta di acido solforico). Uso comune di saponi e oli minerali di sodio, acido oleico, acidi grassi di origine sintetica.

I vantaggi del cemento idrofobo nella sua elevata resistenza al gelo e resistenza all'acqua, così come nella capacità di essere immagazzinato in qualsiasi condizione senza perdere le sue proprietà. È meno durevole di altri tipi, quindi non è adatto a sostenere strutture in calcestruzzo. Produce blocchi di cemento leggero porosi.

- Dimensionalmente stabile. È una miscela di tre componenti: gesso, calce e calcare alluminoso. Il gesso è usato semi-acquatico, calcinato a calce. Nel processo di essiccazione non si espande e non si restringe. Utilizzato nella costruzione di fondamenta di edifici, tunnel.

- Magnesiaca. Ottenere completamente diverso dalla produzione del metodo di cemento convenzionale. Questi sono composti di ossido di magnesio e una soluzione acquosa di cloruro di magnesio. Tale miscela viene riscaldata solo a 800 gradi Celsius, e poi, quando si solidifica in tutta una massa di bianco, viene schiacciata. Tale cemento è simile nelle sue proprietà al gesso ed è usato piuttosto per la decorazione di interni, il livellamento del pavimento e per scopi architettonici.

- Pozzolana. Per la sua produzione, i minerali attivi (argilla bruciata, cenere di combustibile) vengono aggiunti alla farina di pietra dai clinker.Questi materiali sono facilmente accessibili ed economici, e la loro quota nella composizione del cemento è significativa, quindi il costo della massa totale è inferiore a quello del cemento "puro". In forma solida, è resistente alla lisciviazione e alla lisciviazione con acqua. Ambito di applicazione - strutture sottomarine e sotterranee. Il cemento indurito deve essere sempre in un mezzo acquoso o sulla superficie, senza alternare umidità.

- Silicato. Chiunque abbia otturazioni dentali conosce da vicino questo materiale. Una miscela fine con una grande composizione di fluoruro di sodio e calcio è utilizzata in odontoiatria. Nella sua struttura, è molto simile allo smalto dei denti. L'acqua come liquidazione non si applica, per la sua coltivazione sono necessarie formulazioni speciali. Può essere diluito con acqua per l'uso nella decorazione d'interni come materiale per la finitura decorativa. Il costo di tale cemento è molto alto.

- Policarbossilato. Sostanza con elevata adesione ai tessuti organici. Come il cemento silicato, ha poco a che fare con la costruzione e viene utilizzato per scopi medici. In particolare, per riempire i denti da latte.

- Scorie. Miscela di polvere di scoria di cemento, gesso e altoforno.Le scorie rappresentano tra il 20 e il 60% della composizione totale. Più ne è, meno attivo è il cemento. La sua forza aumenta nel tempo. È stabile contro l'influenza aggressiva stabile dell'ambiente, ma non tollera le cadute di temperatura e i livelli di umidità.

- Lime e scorie In esso, oltre ai componenti del cemento di scorie, c'è una percentuale di calce. La resistenza del materiale non è molto elevata, quindi la soluzione viene utilizzata per la posa e la realizzazione di calcestruzzi di bassa qualità. Può essere aggiunto all'intonaco.

- Backfill. La sua specifica area di applicazione è il collegamento di pozzi di petrolio e gas. Consiste di molti componenti responsabili della plasticità, idrofobicità e alta resistenza.

produttori

Una quota significativa del mercato del cemento è occupata da produttori cinesi. Gosstandart in Cina e in Russia per questo materiale è diverso, quindi i prodotti cinesi, offerti sul mercato come cemento di grado 500, sono in realtà più vicini a 400. Dall'assortimento - cemento non additivo, portland e impostazione rapida.

Un serio concorrente per i produttori cinesi - cemento turco. È pienamente conforme agli standard di qualità europei.Con specifiche impeccabili, i materiali turchi beneficiano ancora di diversi criteri. Il prezzo per loro non è troppo alto, dal momento che il processo a secco di trasformazione delle materie prime prevale nelle fabbriche in Turchia. È più economico e più veloce del metodo bagnato ancora popolare in Russia. I prodotti vengono trasportati nei mercati di altri paesi in grandi sacchi, con tutti i possibili modi di protezione. Arriva sul posto sano e salvo e può essere conservato in questa forma per un lungo periodo di tempo.

La gamma di cemento turco - da 300 a 500 marchi. Si consiglia di metterlo nella confezione dell'azienda. Nei sacchetti "senza nome", la polvere di cemento che è già stata schiacciata e confezionata dopo la data di scadenza può essere venduta, il che potrebbe non avere nulla a che fare con la Turchia. Il cemento indiano era inaspettatamente di alta qualità per il consumatore russo. Nella classifica delle vendite, prende costantemente la sua posizione nelle prime cinque righe. Tutte le materie prime soddisfano gli standard ei prodotti gestiscono i loro compiti per tutti i 100.

Altro dai produttori inaspettati nell'elenco: Iran ed Egitto. Buona qualità è diversa cemento e produzione domestica.Tra i suoi vantaggi vi è una vasta gamma, il rispetto dello standard statale, il costo, che è inferiore a quello dei produttori di altri paesi. Ciò è spiegato dal fatto che il prezzo non include il costo del trasporto oltre confine. Il cemento russo viene principalmente prodotto nel formato slim-run in imballaggi di carta e polipropilene senza strati protettivi all'interno, il che riduce la sua durata in alcune condizioni.

Prodotti richiesti in produzione in brasile. Nessun esperimento con la composizione dei componenti (fino al riciclaggio di materiali ceramici) lo rende peggiore. Nella linea di prodotti è possibile trovare un materiale adatto per esigenze e condizioni d'uso specifiche. Si è affermato come un prodotto americano.

La concorrenza a lui sono materiali dalla regione asiatica - Giappone, Vietnam, Corea del Sud. Dai produttori europei sono noti i prodotti tedeschi.

colore

Il solito colore del cemento è scuro o grigio chiaro. Alcune specie possono avere una tonalità diversa (magnesia e silicato) durante la fabbricazione. Sono bianchi per natura. Una parte del cemento è dipinta in grafite, quasi nera.Ciò influisce sulla presenza di componenti aggiuntivi e coloranti. Il cemento colorato è meno comune. È usato principalmente come additivo decorativo e funzionale in malte cementizie e composti per il livellamento del pavimento. Il livello di livellamento del colore facilita la rifinitura decorativa quando si usano miscele per un pavimento sfuso.

Dipingi il cemento in due modi: direttamente durante la produzione (metodo più affidabile ed economico) e con l'aiuto della polvere pigmentata durante la diluizione della soluzione. Il pigmento sciolto consente di colorare la miscela in qualsiasi colore, che sia rosso, blu o viola. Ma una tale varietà è richiesta in casi eccezionali, quando il rivestimento in cemento è immediatamente decorativo. La macinazione combinata e la combustione del clinker con l'ossido di alcuni metalli conferisce una colorazione più efficace, ma la gamma di colori è limitata ai colori verde, giallo e nero di diversi gradi di luminosità.

Tali miscele vengono aggiunte al cemento per conferirgli una texture a colori. Il suo colore non si consumerà e svanirà con il tempo, in contrasto con la soluzione tinta.

Quando si usa il cemento colorato, è importante considerare che l'aggiunta di pigmenti coloranti è insignificante,ma influenza ancora le sue caratteristiche tecniche. Fondamentalmente, influisce sul restringimento della soluzione. È più pronunciato di quello di una sostanza non dipinta.

Francobolli: come scegliere?

Non è facile per un non professionista nel campo della riparazione e della costruzione capire quali lettere misteriose sul packaging di cemento significano, come scegliere il materiale giusto, fare affidamento sulla marcatura in numeri alfanumerici, chi li installa e come trovare il materiale giusto per riempire le fondamenta. La marcatura del cemento è fatta in accordo con GOST. Dal momento che, poco più di 10 anni fa, lo standard generalmente accettato per la Russia è stato cambiato in Europa, potrebbe sorgere confusione. Non tutti i produttori sono passati alla nuova notazione e, a volte, con i loro numeri obsoleti, è difficile determinare l'M500 resistente al solfato richiesto.

Gli standard precedenti avevano solo due designazioni: PC (cemento Portland) e HNV (cemento di scorie Portland). La qualità è stata determinata dal marchio da 300 a 500 e la quantità di additivi - la lettera D. Ad esempio, PC300D20 significava che in una busta c'era cemento Portland con il 20% di additivi di varie sostanze. Lo standard paneuropeo ha apportato modifiche significative a questo sistema.Ora sulla confezione è indicato il nome del cemento (come in tutti gli imballaggi europei con cemento - CEM (da cemento), classe di resistenza, tipo e quantità di additivi, caratteristiche aggiuntive.

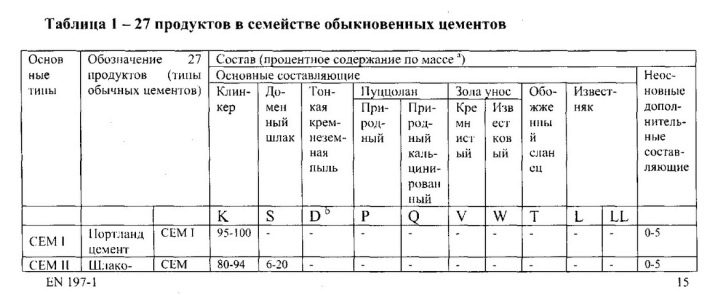

La classificazione per composizione è stata estesa a cinque posizioni:

- Il CEM I è uguale al cemento Portland (HRC).

- CEM II - HRC con additivi di origine minerale. Questa classe ha sottoclassi A e B che dimostrano la quantità di additivi nella miscela. I numeri sul pacchetto sono indicati senza%, ma il rapporto è misurato in essi.

Il nome esatto dell'additivo è indicato da un trattino. W significa scorie e - il contenuto di calce, H - ash, MK - derivati del silicio. Può essere aggiunto scisto bruciato, polvere di silicato, pozzolana.

- CEM III - HRC con scorie. Ha anche una sottoclasse, ma solo una - A. Denota la percentuale di scorie nella composizione.

- CEM IV - pozzolanico.

- CEM V - compositivo.

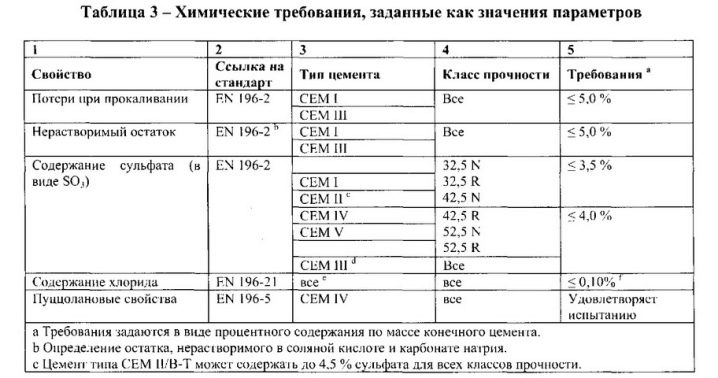

Per i dettagli la composizione della classe è forza. Misurato in chilogrammi di peso per centimetro cubo. Le norme accettate: 22,5-32,5, 42,5-52,5. Completa la riga di informazione che determina la velocità della soluzione di congelamento. H - normale, B - cemento ad indurimento rapido. Per la seconda opzione, dovrebbe essere indicata anche la resistenza dello strato per 2-3 giorni.

Cosa dovrebbero fare coloro che sono abituati al vecchio tipo di marcatura e come scegliere quello più adatto per scopi specifici? Per correlare la forza del vecchio standard con la forza del nuovo standard.

Cemento M100 e M200 (forza - 12,5 kg per centimetro quadrato) è stato utilizzato per vari tipi di lavori di costruzione e riparazione durante la costruzione privata. Il carico su di lui non era grande come su una scala di produzione, quindi ha affrontato una serie di funzioni. La soluzione M100 o M200 era adatta alla sgrossatura del pavimento, alle pareti in muratura all'interno della stanza, al livellamento delle pareti e alla sigillatura di difetti complessi, intonacatura. Negli ultimi anni, questi marchi sono stati interrotti a causa della scarsa qualità.

Ora l'M300 è considerato il minimo accettabile. (forza - 22,5 kg per centimetro quadrato). Può essere utilizzato per la muratura di locali residenziali, stufe, caminetti, per la costruzione di grandi dimensioni, lavori di riparazione, massetto di colata, fondazione, per la miscelazione con componenti in calcestruzzo. Partecipa anche alla produzione di strutture in cemento armato. I prodotti hanno una resistenza SNiP ammissibile, adatto per l'uso in diversi periodi dell'anno, resistente all'umidità e ai solfati, comodo da lavorare sotto forma di soluzione liquida. Ma per le caratteristiche ideali della M300 non raggiunge.Se possibile, fai attenzione alle marche più alte.

M400 (32,5 kg / cm2) ad alta resistenza, non è soggetto a corrosione, è stabile contro l'umidità e le basse temperature, resistente all'usura. Considerato conveniente e versatile in termini di qualità. A seconda degli additivi possono essere utilizzati nella costruzione privata e su larga scala. Dal puro cemento 400 marchi producono fondazioni, comprese quelle prefabbricate, nonché strutture a contatto con l'acqua. Gli additivi idrofobici lo rendono adatto per la costruzione di pannelli murali di materie prime ad alta resistenza con additivi per realizzare blocchi, pavimenti, fondamenta.

M500 e M550, che sono spesso inseriti nella stessa riga, hanno un indice di resistenza compreso tra 42,5 e 52,5 kg / cm2. Questi tipi di cemento sono altamente resistenti alle influenze atmosferiche, non temono l'acqua, il gelo, i cambiamenti di temperatura, i solfati, quasi non si restringono, sono facili da lavorare. Utilizzato per la produzione di strutture prefabbricate in cemento armato di alta classe.

Cemento M600 (52,5-62,5 kg / cm2) utilizzato principalmente in condizioni avverse per lavori di recupero in situazioni di emergenza. Ha migliorato le prestazioni in relazione al M500.Per uso privato non è necessario utilizzare questo materiale ad alta resistenza e polimerizzazione rapida. È possibile limitare M400-550. Resisterà a tutto, dalla costruzione di una fondazione per un cottage a due piani alla posa di un camino all'interno di questo cottage. Mark M700 - M1000 sono materiali puramente professionali.

immagazzinamento

Esistono diversi modi e opzioni per la conservazione del cemento secco:

- A casa Non è il modo più affidabile per mantenere il materiale adatto per la costruzione e la riparazione. Un errore comune è pensare che in un salotto caldo per il cemento sia abbastanza asciutto e non sia necessaria una protezione aggiuntiva. Questo è particolarmente vero per le confezioni Kraft. Anche in casa potrebbe esserci troppa umidità dell'aria, motivo per cui il cemento perde alcune delle sue caratteristiche. E se l'acqua penetra, inizia a raggrupparsi nel pacchetto. Anche sul suo stato operativo influisce sull'interazione con l'ossigeno. È un catalizzatore per molti elementi. Il suo effetto sul cemento riduce anche le sue caratteristiche qualitative.

- Per strada Qui tutti i pericoli sono evidenti: l'impatto dei fattori ambientali può rovinare il materiale in meno di sei mesi.Naturalmente, non cesserà di diventare una sostanza viscosa quando si aggiunge acqua, a meno che l'intero sacchetto non sia riempito, ma le cattive condizioni di conservazione influenzano la qualità principale del materiale - la sua attività. Queste sono le sue effettive proprietà leganti e la conformità del marchio. Nel migliore dei casi, il cemento danneggiato perderà il 10-15% e, invece dell'M300, si comporterà nel lavoro come un M200 inadatto.

- In primavera e in estate. Nella stagione calda, il cemento è minacciato dall'aumento dell'umidità, dall'esposizione ai raggi UV dalla luce solare diretta, dal rischio di un effetto serra sotto il polietilene.

- In inverno e in autunno c'è il rischio di precipitazione e per alcune miscele gelate e goccioloni sono dannosi. Anche prima di diventare una malta liquida, il cemento perde già le sue qualità utili.

- In sacchetti (carta o propilene). Sia la carta che il polipropilene sono in grado di lasciare entrare l'umidità, quindi ogni contenitore ha bisogno di protezione aggiuntiva.

- Alla rinfusa. L'opzione più problematica per una lunga conservazione. Il cemento sfuso è una polvere secca, che viene consegnata all'acquirente in contenitori sigillati e quindi semplicemente versata in una pila senza contenitori di stoccaggio.Un approccio speciale è necessario per questo, ed è meglio ordinare questo tipo di cemento proprio prima dell'inizio della costruzione o della riparazione.

La durata approssimativa del cemento in condizioni favorevoli è di 1,5-2 anni. In modo che non perda le sue importanti qualità con diversi metodi di archiviazione, è importante seguire le raccomandazioni dei professionisti. Si consiglia di acquistare il cemento immediatamente prima dell'uso nella quantità che richiederà diverse applicazioni.

Se per qualche motivo i lavori di costruzione sono stati interrotti e il cemento è rimasto in un piccolo volume, può essere conservato a casa. Una stanza adatta deve essere asciutta, lontana da stanze dove l'acqua è costantemente usata (non un balcone o una loggia, non un seminterrato) e ventilata. Di tanto in tanto i sacchetti devono essere rovesciati in modo che il cemento non si sbricioli. Le confezioni fragili possono essere protette con buste strette per rifiuti di costruzione (film in PVC). Non è consigliabile versare, se la durata di conservazione supera i 6 mesi, quando si verificano reazioni chimiche all'aria aperta. La temperatura nella stanza non deve superare i 20-25 gradi, al fine di evitare l'effetto serra all'interno della confezione.La condensa può anche rovinare il materiale.

Una grande quantità di materiale è difficile da collocare nel soggiorno, dovrà essere portata in strada.

Per proteggerlo dall'umidità, è necessario:

- scegli il posto più asciutto;

- coprire la base (terreno, pavimento) con un film in PVC in un unico strato in modo che la sostanza non assorba l'umidità dal terreno;

- top per installare pallet di legno. È preferibile trattare i pallet con un primer e una vernice o una vernice, poiché il legno è anche molto assorbente. In futuro, saranno utili ancora e ancora in casa;

- riavvolgi ogni busta con un film alimentare;

- mettere in un sacco della spazzatura particolarmente resistente 120 litri, sigillato sulla parte superiore del nastro di montaggio;

- caldo con vestiti vecchi, fieno o segatura;

- messo sotto un capannone o in una dependance. In questa forma, il cemento rimarrà per diverse stagioni senza perdere le sue proprietà.

Tonalità importante: maggiore è l'attività del cemento, più veloce è perso.

Il cemento sfuso viene stoccato nei cosiddetti pozzi di cemento. La loro organizzazione richiederà molto tempo e impegno. È necessario scavare un buco profondo, rinforzare le pareti in modo da non sbriciolarsi, curare diversi strati di impermeabilizzazione e isolamento termico di alta qualità, per organizzare un capannone.Lana minerale, fogli di lamina e film in PVC a questo scopo costeranno non meno di una nuova partita di cemento, quindi il materiale sfuso non viene acquistato in anticipo.

applicazione

Con l'aiuto del cemento vengono risolti molti compiti di costruzione e riparazione. In alcuni casi, è efficace da solo, e in alcuni forma una sostanza simbiotica con componenti aggiuntivi o diventa parte della miscela di costruzione stessa.

Usi comuni per il cemento:

- Riempimento della base sotto la casa o il garage privato. Nella sua forma pura, non è usato a causa del troppo peso. Per fare questo, viene introdotto nella composizione del calcestruzzo, in cui vi è sabbia secca alluvionale, pietra o pietrisco, sabbia e ghiaia, acqua. Il cemento qui svolge il ruolo di legante e componente elastico.

- Riempire il massetto del pavimento. È necessario in quasi tutte le stanze. Con una superficie relativamente piatta del pavimento grezzo senza difetti e grandi differenze di altezza, si può fare con un massetto di cemento sottile 30-40 mm. Per le aree più problematiche viene utilizzato in due livelli. Inoltre, con l'aiuto del cemento, è possibile realizzare una cravatta inclinata nei locali in cui è necessario scaricare o versare il contorno di un pavimento riscaldato ad acqua per evitare danni al sistema dovuti alle differenze di temperatura all'interno dei tubi.È importante utilizzare cemento resistente agli acidi e miscele di cemento e sabbia per la rasatura.

- Produzione di strutture in cemento armato e fondazioni prefabbricate, pavimenti ed elementi murari della casa. Qui è necessario il cemento teso (sollecitato).

- Costruzione di strutture nell'acqua, costruzione di strade, costruzione di ponti, gallerie, edifici residenziali di grattacieli.

- Massoneria. In questo caso, il cemento liquido svolge il ruolo di mastice, mattoni interconnessi, blocchi, pietra naturale e decorativa e altri materiali di posa. La muratura è utilizzata non solo per la costruzione di pareti divisorie e pareti nella stanza, ma anche per la costruzione di caminetti e stufe. Negli ultimi due casi, il cemento ha bisogno di refrattario, non inferiore a M400.

- Intonacatura e livellamento di soffitti e pareti all'interno e all'esterno della stanza. Una soluzione di calcare fine con l'aggiunta di aree problematiche in gesso, che le rendono adatte alla decorazione decorativa. Poiché il processo è lungo, la colla PVA viene aggiunta alla composizione finita, che rallenta l'evaporazione dell'umidità e migliora l'adesione alla superficie di lavoro.

- Impermeabilizzazione. È possibile "piantare" un foglio di materiale isolante sulla malta cementizia in modo che non galleggi quando si versa il massetto.

- Produzione di lastre per pavimentazione e altri elementi decorativi.Usa cemento colorato con elevate qualità estetiche.

- L'organizzazione dei percorsi del giardino mediante l'utilizzo di reti di rinforzo.

- Per area cieca. Questo design svolge il ruolo di rimozione di precipitazione liquida e acqua di fusione dall'edificio. In questo caso, il 30-40% dei componenti della frazione di frazione dal tipo di argilla espansa, mattoni rotti, scorie vengono aggiunti alla miscela di cemento.

- "Cemento". Funziona come un "guscio" protettivo su una superficie di cemento. Una miscela di cemento liquido viene applicata in uno strato sottile e, dopo l'indurimento, viene levigata fino a ottenere una levigatezza.

- Decorazione. Il cemento sostituisce perfettamente l'intonaco per creare sculture, decorazioni per parchi e giardini sotto forma di aiuole, vasi e vasi.

Come fare cemento, guarda il seguente video.