Mattoni di argilla: composizione, proprietà e tecnologia di produzione

La produzione di materiali da costruzione è piuttosto interessante e promettente, dato che questi prodotti saranno sempre richiesti. Ma è importante organizzare l'intero processo secondo rigide regole tecnologiche. Avendo perso almeno un momento, è impossibile ottenere persino un normale mattone da argilla.

Preparazione di materie prime

Il primo passo è naturalmente la fornitura di impianti di produzione con materie prime. La ricerca di depositi di argilla viene effettuata utilizzando metodi di indagine geologica standard. Quando vengono trovati livelli, gli esperti stimano il loro potere, le risorse disponibili per la fabbricazione.Se si decide di utilizzare una carriera specifica, l'area viene cancellata in anticipo (altri 1-2 anni). Dovrebbe essere liberato dalla vegetazione e ovviamente dalle razze non necessarie.

Spesso la superficie del terreno viene allentata per semplificare l'estrazione successiva. Nella stessa fase, le linee di trasporto e di energia sono portate alla carriera (in assenza di comunicazioni pronte). Estrazione di argilla prodotta da:

applicazioni di escavatori;

esplosivi esplosivi frantumanti;

con l'uso di auto relativamente piccole (bulldozer e così via).

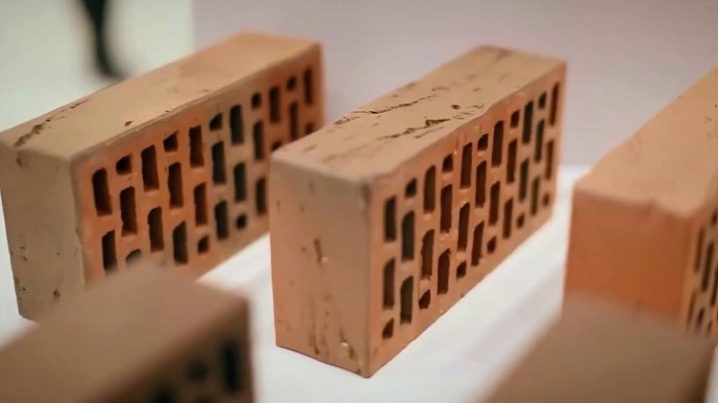

Tipi di prodotti

La produzione di diversi tipi di mattoni suggerisce differenze significative nella tecnologia del prodotto, anche se stiamo parlando di prodotti della stessa dimensione.

Il doppio mattone di silicato è migliore della ceramica nell'isolamento acustico, ma inferiore ad esso in tali indicatori:

resistenza al freddo;

stabilità termica dell'edificio;

assorbimento dell'umidità

Allo stesso tempo, i tradizionali mattoni rossi sono più costosi. La sua produzione richiede attrezzature più costose, dura molto più a lungo. Anche la complessità è aumentata, così come il consumo di energia.Ma in entrambi i casi, la materia prima passa attraverso diverse fasi. In primo luogo, preparare la massa di argilla, dandole le caratteristiche necessarie.

Poi modellato crudo, asciugato. E solo allora arriva il momento del licenziamento, cioè la principale operazione tecnologica. Per eseguire correttamente il lavoro, le rocce di argilla che sono entrate nella fabbrica di mattoni sono ordinate secondo GOST 1975.

Questo tiene conto:

proprietà refrattarie;

abilità di sinterizzazione;

composizione minerale;

proprietà plastiche;

resistenza meccanica allo stato secco.

Le caratteristiche chimiche delle materie prime implicano la determinazione della concentrazione:

sali idrosolubili;

allumina;

componenti a grana grossa;

frazioni fini disperse;

ossido di ferro;

biossido di titanio;

silice libera.

Funzionalità del processo

Le materie prime di argilla, appena portate dalla cava, sono estremamente rare per la produzione di prodotti di alta qualità. Per migliorare la qualità delle materie prime, è necessario sottoporlo a trattamento climatico-climatico e meccanizzato. Il primo stadio consiste nel lasciare la miscela di argilla in condizioni controllate per 1-2 anni.Questo periodo è necessario per bagnare, congelare e scongelare (a volte il processo di congelamento e scongelamento viene eseguito più volte), per gli agenti atmosferici. Al termine di questa procedura, vengono lavorati.

Implica:

cambiamenti attentamente pensati nella struttura delle materie prime;

frammentazione di argilla, inclusioni straniere in essa;

pulizia di grandi inclusioni di immondizia e impurità;

mescolando argilla fino a liscio.

La preparazione tecnologica della massa argillosa viene realizzata utilizzando una varietà di macchine speciali. Alcune persone sciolgono l'argilla, altre la sfregano, altre si disintegrano (liberano da pietre di varie dimensioni). Mulini a palle e mulini rotanti, miscelatori di argilla e miscelatori a elica sono utilizzati anche nelle fabbriche di mattoni. Esistono anche dispositivi di produzione multifunzionali.

Ma sono in grado di sostituire solo le singole installazioni e non la linea di produzione nel suo complesso.

Come è plasmata l'argilla

Nella maggior parte dei casi, viene utilizzata una tecnica di plastica. Permette di lavorare materie prime di media plasticità, con un'umidità compresa tra il 18 e il 28%. A tale scopo viene utilizzata una pressa a vite per cintura.Si consiglia di utilizzare presse in grado di riscaldare la massa argillosa in modalità vuoto.

Questa modalità di trattamento aumenta la forza del crudo.

C'è anche una tecnica difficile. È considerato un sottotipo del metodo di lavorazione della plastica. Questo approccio è applicato a una massa di argilla relativamente grossolana con un contenuto di umidità del 13-18%. Per la lavorazione dura dell'argilla, vengono utilizzate presse idrauliche. Possono anche essere utilizzate macchine con camere a vite e sotto vuoto. In entrambi i metodi di produzione di plastica e mattoni duri, la massa non lavorata dovrebbe essere tagliata in pezzi alla fine del processo di stampaggio.

Il metodo semi-secco per la produzione di grezzi è relativamente raro. Viene utilizzato quando è necessario elaborare materie prime non plastiche, la cosiddetta argilla magra. Questa materia prima ha un contenuto di umidità dall'8 al 12%. Il tempo di elaborazione totale è ridotto. Il metodo di produzione a secco comporta la formazione di mattoni di polvere di argilla con un contenuto di umidità compreso tra il 2 e il 6%.

Non è necessario asciugarlo, da tali materie prime è possibile ottenere i prodotti ceramici più densi.

essiccazione

In un modo o nell'altro, quando i mattoni si formano, di solito è il momento di asciugarli.In questa fase di lavorazione, si ottiene una diminuzione dell'umidità fino al 5-6%. Se si ignora questo requisito e si inviano prodotti bagnati al forno, possono rompersi e persino deformarsi. La moderna produzione dinamica non può più permettersi un'essiccazione naturale di lunga durata. Per accelerare il processo usando essiccatori a camera o tunnel.

E al fine di aumentare l'efficienza tecnica ed economica della produzione, sta diventando sempre più la scelta di installazioni continue.

Ultima fase di elaborazione

La temperatura di cottura del mattone richiesta viene creata in forni di vario tipo, per lo più tunnel e anelli.

La cottura è divisa in tre fasi più piccole:

Riscaldare il blocco di argilla preparato;

effetti termici adeguati;

abbassamento della temperatura pianificato e graduale.

Nella prima fase, il pezzo viene riscaldato a 120 gradi. Ciò porta all'evaporazione degli effetti fisici associati dell'umidità. Il prodotto diventa molto meno plastica. Non appena la temperatura sale a 600 gradi, questo cambiamento diventa irreversibile. L'evaporazione dell'umidità residua si verifica e l'argilla acquisisce una struttura amorfa - presto la materia organica brucerà.

Non appena il mattone viene riscaldato a 800 gradi, i bordi esterni delle particelle della billetta si incastrano saldamente l'uno con l'altro. Ciò consente al mattone finito di diventare molte volte più forte. Quando la temperatura sale a 1000 gradi, è tempo di restringere il fuoco. I prodotti finiti sono sinterizzati e diventano più densi. Le sostanze facilmente fondenti, trasformate in un liquido, avvolgono ciò che non si è ancora sciolto, allo stesso tempo, oltre a ridurre il volume del 2-8%, la resistenza meccanica del mattone cresce leggermente.

Come creare un mattone di argilla con le tue mani, guarda il video qui sotto.