Massetto cementizio: caratteristiche di scelta e versamento

I pavimenti in cemento sono il tipo principale di rivestimenti utilizzati in quasi tutti i tipi di edifici. La struttura di questo sistema presuppone la presenza di diversi livelli che eseguono varie attività. Uno degli elementi principali di questo progetto è un massetto di livellamento. A seconda della composizione, il materiale può avere proprietà tecniche diverse.

Il massetto in cemento-sabbia non solo livella la superficie, ma rafforza anche la base.

Caratteristiche speciali

Il massetto cementizio è uno strato decorativo di una soluzione speciale, che si trova sulla superficie del sottofondo. Lo spessore della struttura dipende dal suo scopo. I massetti possono essere formati sia su calcestruzzo che su terreno compattato.

Oltre a livellare il pavimento, questi sistemi risolvono diversi compiti importanti:

- Il massetto aumenta l'isolamento del pavimento, che è importante per le superfici a terra o tra i piani.

- Rafforzare la base. La composizione del massetto comprende cemento, che forma forti legami tra i componenti. Ciò consente di aumentare la resistenza del sottofondo.

- Con un livello aggiuntivo, puoi nascondere tubi, cavi elettrici o altre linee di comunicazione.

- Se il massetto si forma nel bagno, è possibile creare le pendenze necessarie (ad esempio per raccogliere l'acqua).

Uno dei vantaggi dei massetti in sabbia-cemento è la loro semplicità e rapidità di installazione. Anche una persona inesperta che non ha mai lavorato con questi materiali può far fronte a questo compito. L'unico inconveniente di tali strutture è un grande peso, che non consente di utilizzarli per pavimenti in legno e altre basi fragili.

Tipi e caratteristiche

Il massetto cementizio è classificato secondo diversi criteri. A seconda della tecnologia dell'applicazione, queste strutture sono suddivise nei seguenti tipi:

- Massetto bagnato La formazione di uno strato protettivo viene effettuata con l'aiuto di soluzioni liquide, che possono essere distribuite uniformemente sulla superficie del pavimento.Tra gli svantaggi di questa tecnologia si può identificare un lungo periodo di asciugatura e un'accurata preparazione della base.

- Semi-secco. I banchi di questo tipo sono anche soluzioni, ma contengono la quantità minima di acqua. La preparazione e l'applicazione di queste miscele viene effettuata utilizzando dispositivi speciali. Questi meccanismi distribuiscono uniformemente il legame tra i beacon. Questo tipo di massetti può accelerare notevolmente l'asciugatura della superficie, il che consente di ottimizzare i tempi di costruzione.

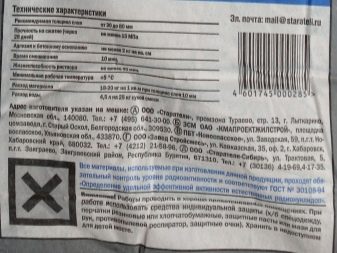

Oggi esistono formulazioni di cemento già pronte, in cui è sufficiente aggiungere acqua.

Questo tipo di materiali presenta diversi vantaggi rispetto alle composizioni che vengono preparate indipendentemente:

- Tutti i componenti sono già preparati con cura, il che consente di ottenere rapidamente una soluzione con i parametri di resistenza desiderati.

- I produttori aggiungono alla composizione di diversi tipi di leganti polimerici, che consente di aumentare la resistenza e la durata del massetto dopo la solidificazione.

- La miscela polimero-cemento può essere acquistata in quasi tutti i negozi di ferramenta. La preparazione manuale non è sempre possibile a causa della mancanza di ingredienti.

A seconda del metodo di posa del massetto cementizio è possibile suddividere i seguenti tipi:

- Collegato. Strutture di questo tipo sono montate direttamente sul sottofondo in calcestruzzo. Allo stesso tempo, la malta cementizia crea un forte legame con la base, rinforzandola e completandola. Questo tipo di massetto è il più comune. È perfetto per livellare i pavimenti in cemento nei grattacieli. Affinché lo strato formato possa servire a lungo, deve avere uno spessore di almeno 3 cm, in un altro caso il materiale dopo la polimerizzazione si spezzerà rapidamente e diventerà inutilizzabile.

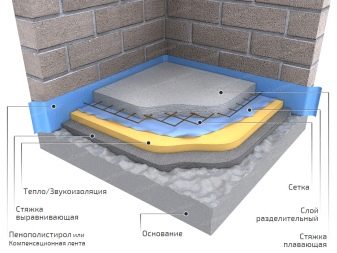

- Disconnected. I banchi di questo tipo sono superfici separate che non hanno un forte legame con il sottofondo. Lo spessore minimo dello strato di calcestruzzo deve essere di 5 cm L'installazione della miscela in questi casi viene eseguita su cemento lucido o strato sottile di barriera idrica o vapore.

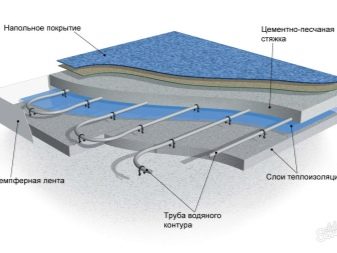

- Galleggiante. La soluzione in tali sistemi è applicata a uno spesso strato di isolamento. Non consente di formare un forte legame con la base. Spesso lana minerale o altro materiale simile viene inserito tra il sottofondo e il massetto. Dopo la solidificazione, lo strato di calcestruzzo si affloscia,pertanto, il suo spessore deve essere di almeno 65 mm.

Composizione e proporzioni

I massetti cementizi sono ideali per livellare le superfici.

La composizione di queste sostanze è piuttosto semplice:

- Cemento. Per ottenere i massetti vengono utilizzati prodotti di vari gradi, che consentono di modificare la resistenza della soluzione.

- Sand. Le caratteristiche tecniche dei banchi dipendono dalla qualità dei prodotti utilizzati. L'opzione migliore è la sabbia del fiume, che contiene la quantità minima di argilla.

- Plastificanti. I filler vengono aggiunti alla composizione del massetto solo in miscele semisecco direttamente sulle piante. Come tali, vengono utilizzati pietra frantumata fine, scaglie di marmo, argilla espansa e altre sostanze.

Le miscele resistenti all'umidità possono includere diversi tipi di polimeri, che contribuiscono alla formazione delle proprietà necessarie.

Le basi dei classici banchi sono il cemento e la sabbia, che vengono accuratamente miscelati con l'aggiunta di acqua. Le proporzioni di tale miscela dipendono principalmente dalla marca di cemento e dalla resistenza del massetto. Per la preparazione di una soluzione di cemento marca M400 utilizzando cemento e sabbia nel rapporto di 1 a 3.

Il volume di acqua è preso con il calcolo di 0,5 litri per chilogrammo di cemento.

Ma questa percentuale consente di ottenere un massetto, la cui resistenza è adatta per edifici residenziali. Se la soluzione viene utilizzata in impianti industriali, utilizzare altre ricette. Allo stesso tempo, la quantità di cemento è aumentata in modo significativo al fine di ottenere gli indicatori necessari di resistenza e resistenza a fattori esterni.

Calcolo e spessore

Lo spessore del massetto dipende principalmente dalla base di stiro e dalle caratteristiche tecniche desiderate, che dovrebbero ricevere un pavimento di finitura. Spesso questo valore varia da 3 a 8 cm a seconda. Quando si forma uno strato, non rendere il suo spessore inferiore al minimo, poiché ciò comporterà la desquamazione e la rottura del calcestruzzo. Le superfici sottili sono sempre molto fragili e non sono in grado di sopportare carichi significativi.

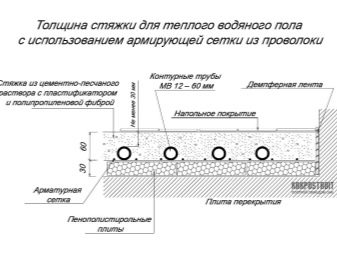

Se vuoi riempire la soluzione con uno spessore superiore a 7 cm, allora deve essere rinforzato. Per fare questo, all'interno della miscela è posto un rinforzo in metallo o plastica, che è collegato sotto forma di una griglia. Un'opzione alternativa per il filo sarà una fascetta in fibra a base di fibre, che aumenta la duttilità e la resistenza della superficie.

Per calcolare il consumo del massetto, è possibile utilizzare il seguente algoritmo:

- Inizialmente, dovresti conoscere la densità del cemento e della sabbia. Allo stesso tempo, non teniamo conto del volume d'acqua, poiché il liquido pesa 1000 kg per m3. A sua volta, questo indicatore per un metro cubo di cemento è di 1300 kg, e per la sabbia - 1600 kg.

- Conoscendo la densità di ciascun componente, è necessario calcolare il volume richiesto di soluzione per la formazione di un particolare strato di massetto. Ad esempio, una miscela di uno spessore di 5 cm e un'area di 1 quadrato. m occupa un volume di 0,05 m3. Quando l'area della stanza ha una dimensione di 100 m2, l'importo totale della soluzione sarà 5 m3.

- A questo punto, è necessario calcolare i parametri di tutti i componenti della soluzione, per ottenere la quantità totale desiderata. Rendilo piuttosto semplice. La quantità di acqua è pari alla metà del volume di ingredienti secchi. Pertanto, abbiamo bisogno di ottenere 2,5 metri cubi di miscela secca di cemento e sabbia. Con un rapporto da 1 a 3, il volume del primo componente sarà di 0,625 m3 e il secondo di 1,875 m, quindi semplicemente moltiplicheremo questi valori per il peso specifico di ciascuno dei materiali. Di conseguenza, la massa di cemento sarà di 812 kg e la sabbia di 3 mila kg.

Per quanto riguarda i mix di fabbrica, è molto più facile scoprire il consumo di materiale qui. La maggior parte dei produttori indica la velocità sulla confezione.L'indicatore ottimale qui è 20-22 kg di prodotto per 1 m2 con uno spessore dello strato di 1 cm.

Ma tutto dipende dal metodo di preparazione e dai componenti utilizzati.

Riempi la tecnologia

La messa in piega è un processo abbastanza semplice che può essere fatto a mano.

Il livellamento del pavimento comporta le seguenti operazioni sequenziali:

- Preparazione del progetto di base. L'installazione della soluzione deve essere eseguita su una superficie pulita. Pertanto, è necessario rimuovere tutta la polvere e i detriti con un aspirapolvere. Se il vecchio basamento è inchiodato al vecchio pavimento, devono essere smontati.

Prima di applicare la miscela, è consigliabile rivestire la base con speciali primer che aumenteranno l'adesione tra i materiali.

Se si prevede di installare un pavimento riscaldato, è consigliabile posare l'impermeabilizzazione sulla superficie ruvida. Per questo è possibile utilizzare sia mastici speciali che involucro di plastica.

- Marcatura. La superficie del massetto deve essere piana. Per ottenere questo risultato, è necessario contrassegnare i muri in base al piano orizzontale. Aiuterà a risolvere questo problema con il livello laser, con il quale è facile fare segni regolari.

- Installazione di beacon. Questi disegni sono strisce che aiutano ad allineare la cravatta su un piano. Pertanto, la loro posizione dovrebbe essere affrontata in modo responsabile. Poiché i beacon usano un profilo di plastica o metallo, che viene collocato in più file parallele a una delle pareti. La distanza tra loro non deve superare i 2-3 m.

Le strutture sono fissate con malta cementizia o gesso. È importante che le estremità dei fari coincidano con i segni sui muri e giacciono rigorosamente sul livello (orizzontalmente). In questo caso, è necessario controllare sia la parte superiore dei fari che l'aereo tra di loro.

- La procedura termina con la formazione del massetto. Per questo, la soluzione preparata viene posizionata tra i fari. Non usare immediatamente molta miscela. Dopo l'applicazione, è allineato con la regola (barra lunga e piatta), che dovrebbe avere la stessa lunghezza della distanza tra i beacon. Se lo spessore della malta è significativo, sul pavimento viene formata una rete rinforzata prima di essere posata.

Tempo di asciugatura

Una caratteristica della malta cementizia è un lungo periodo di indurimento. Molti esperti lo sostengono Il massetto di spessore medio si asciuga in circa 28 giorni, se sono soddisfatte diverse condizioni di base:

- Umidità. L'indicatore migliore è il 60-70% di umidità per l'intero periodo di asciugatura. Se questo valore è inferiore, l'acqua evaporerà molto rapidamente e si formeranno delle crepe.

- La temperatura dovrebbe variare nel range da 20 a 25 gradi. Per qualsiasi altro valore, la sostanza inizierà a incrinarsi o si asciugherà più a lungo.

Il tempo di asciugatura dipende anche dallo spessore dello strato di calcestruzzo. La miscela, avendo uno spessore di 4 cm, si asciuga completamente in 28 giorni. Ma se questo valore è aumentato a 60-80, allora questo massetto si asciugherà solo in 2-3 mesi.

raccomandazioni

La qualità del massetto dipende non solo dalla sabbia usata o dalla marca di cemento.

Per ottenere una superficie duratura in un appartamento, devi seguire alcune semplici regole:

- I primi 3 giorni del massetto non devono essere sottoposti a sollecitazioni meccaniche. Solo al 4 ° giorno, puoi rimuovere i beacon di livellamento e riempire i buchi con la miscela di calcestruzzo.

- Per evitare che il cemento si spezzi, è consigliabile annaffiarlo più volte al giorno. Per ridurre al minimo l'evaporazione, è possibile utilizzare un film plastico, che viene semplicemente disposto sulla superficie del massetto.

- Attendere fino a quando il cemento non è completamente impostato.Se ciò non viene fatto, nel tempo la superficie inizierà a diminuire o a rompersi.

- Quando si posa la soluzione, assicurarsi di fissare il nastro dell'ammortizzatore alle pareti attorno al perimetro della stanza. Permetterà alla miscela di espandersi normalmente quando la temperatura cambia.

- Assicurati di calcolare il carico che creerà un determinato strato di massetto. Dovrebbe essere inferiore agli indicatori di forza che si sovrappongono alla base ruvida. Se il carico è molto maggiore delle prestazioni ottimali, lo spessore della soluzione deve essere ridotto.

L'installazione di massetti cementizi deve essere eseguita solo dopo aver effettuato calcoli preliminari su tutte le caratteristiche tecniche dello strato di lavoro.

Come creare un massetto con le tue mani, guarda il prossimo video.